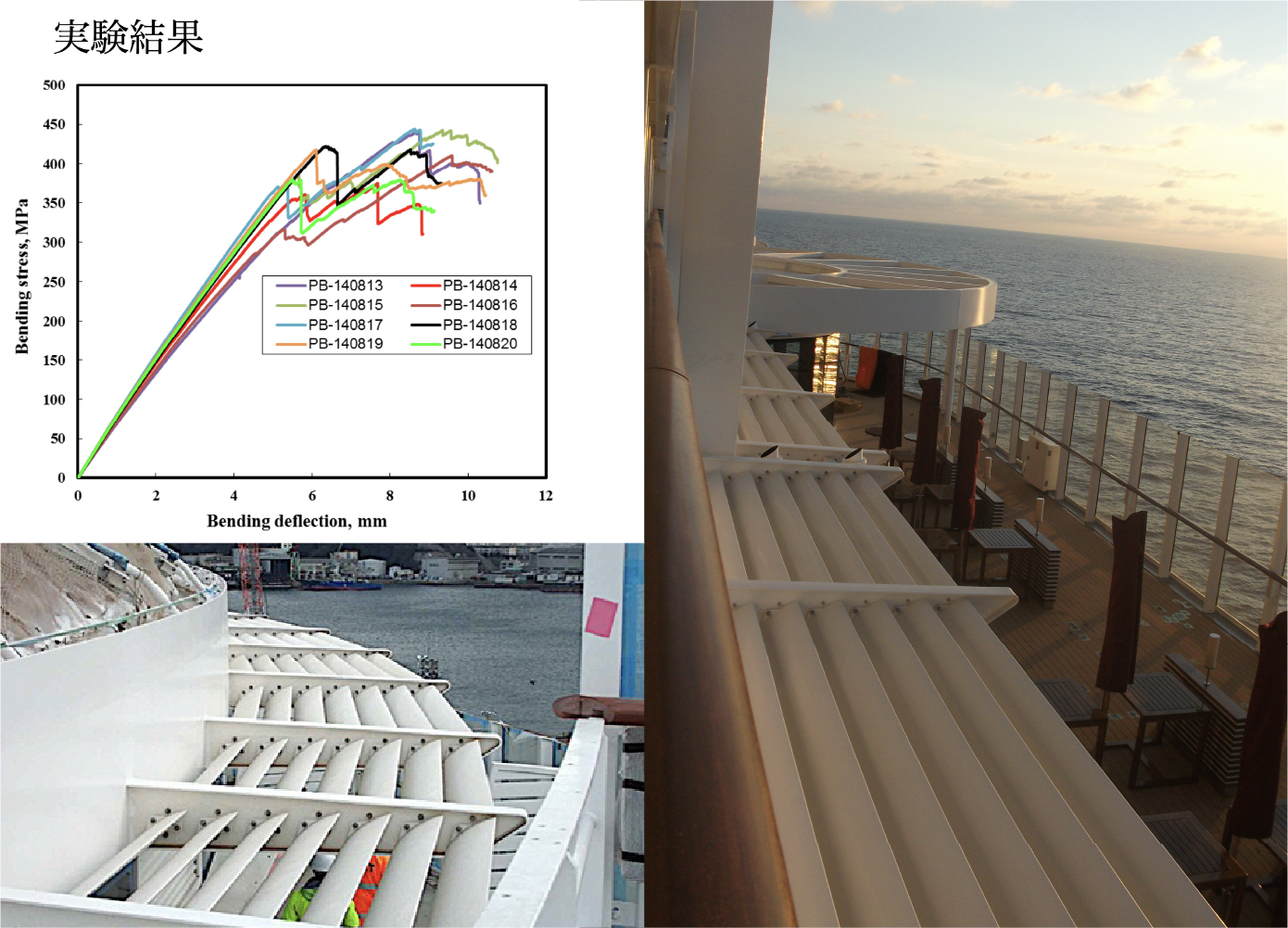

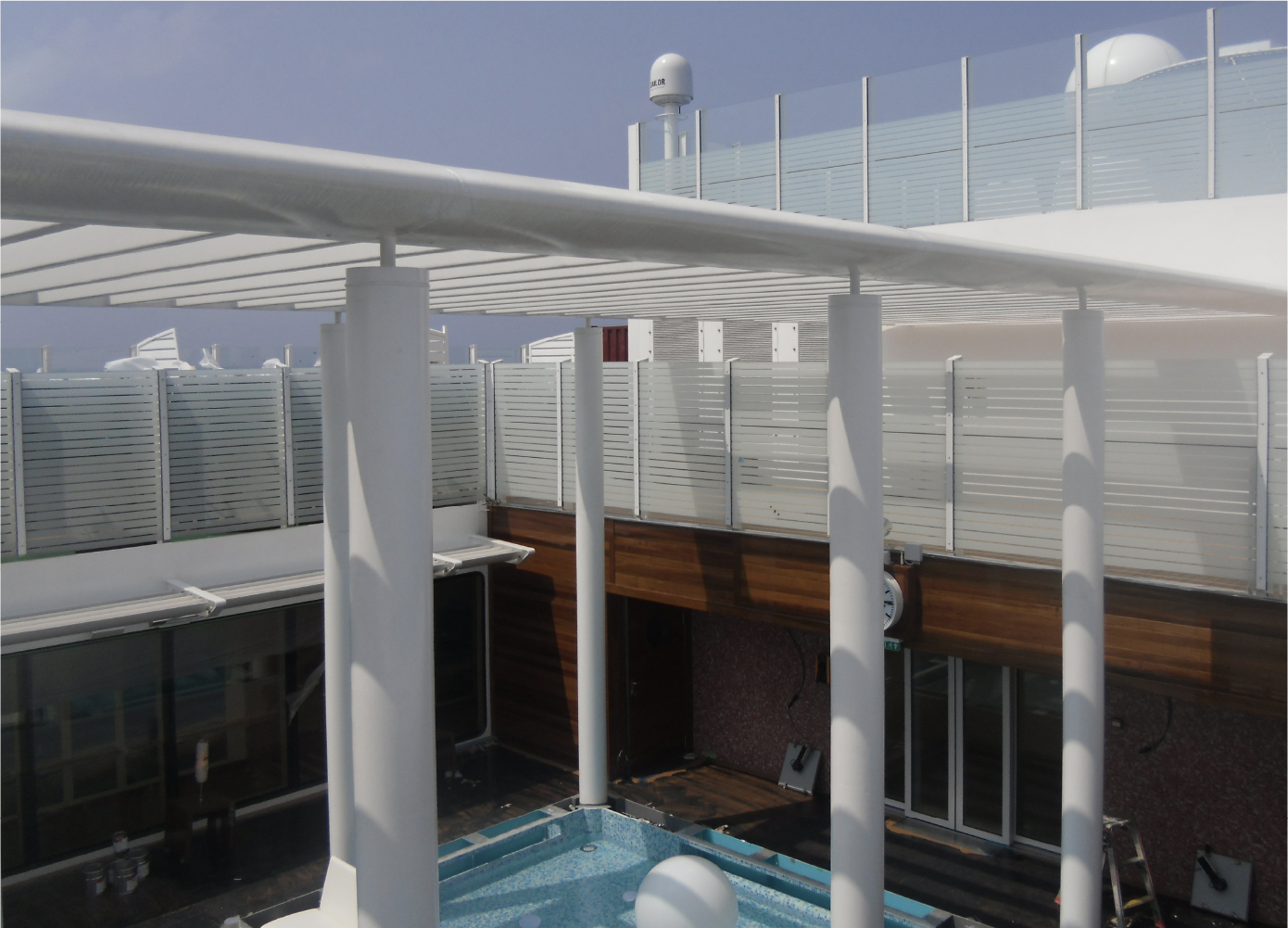

大型客船の客室テラスなどに用いる庇(ひさし)の部材製造

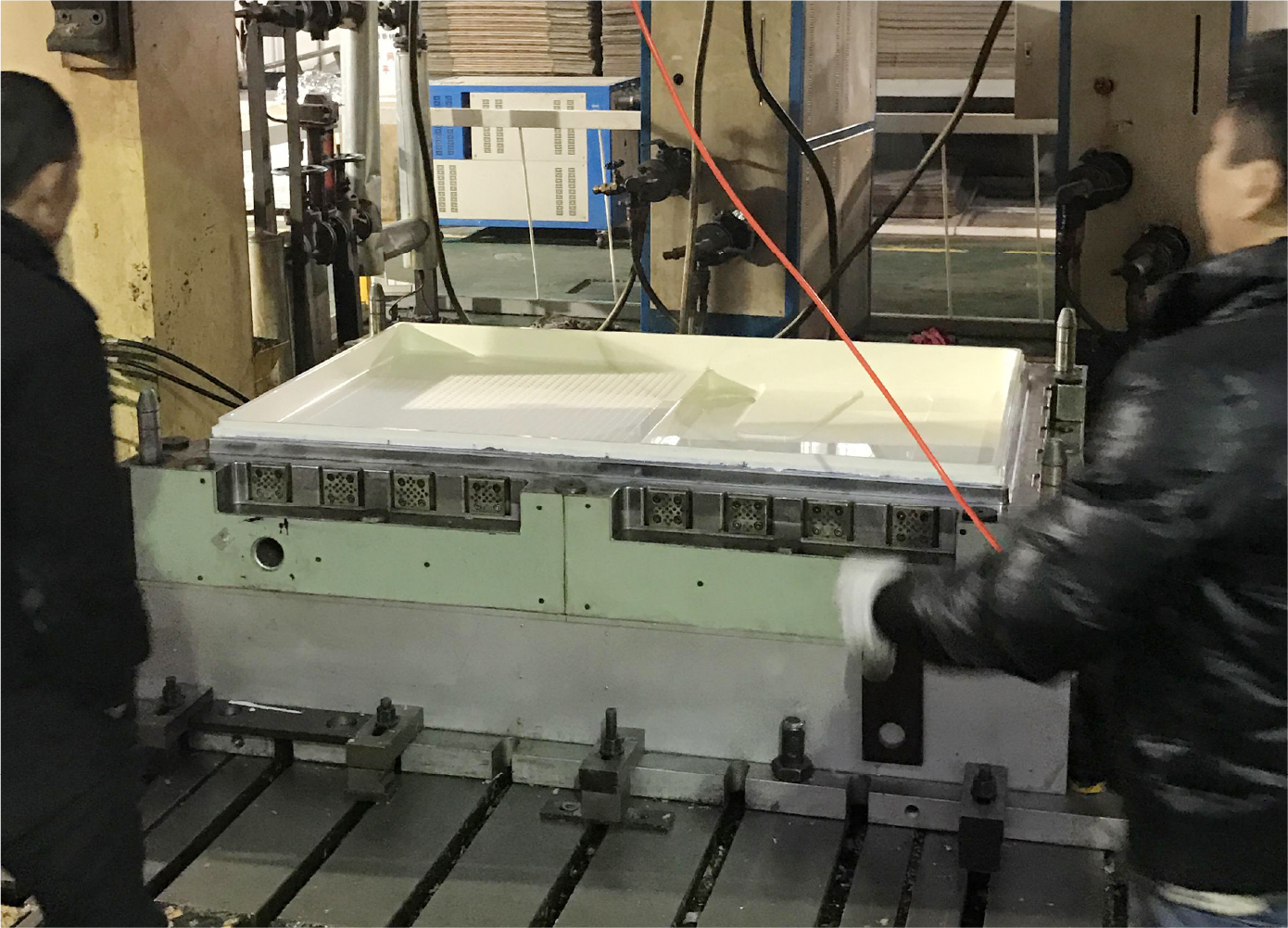

お客様は大型客船を製造する大手企業で、新たな造船プロジェクトを抱えていました。当社は、その客船に使用する客室テラスや最上部デッキの庇(ひさし)部材の製造について、仕様書と共にご相談をいただきました。

大型客船の製造においてはこれまで、軽量で台風などの強風にも耐える強度が求められることから、アルミ材が主に使用されてきました。しかし、海上を航行するため常に塩害による腐食の問題も抱えており、アルミ材よりも耐食性が高い素材が求められていました。さらに、世界的な環境問題への意識の高まりから、燃料によるCO2排出量削減のため、客船の総重量削減も大きな課題のひとつでした。

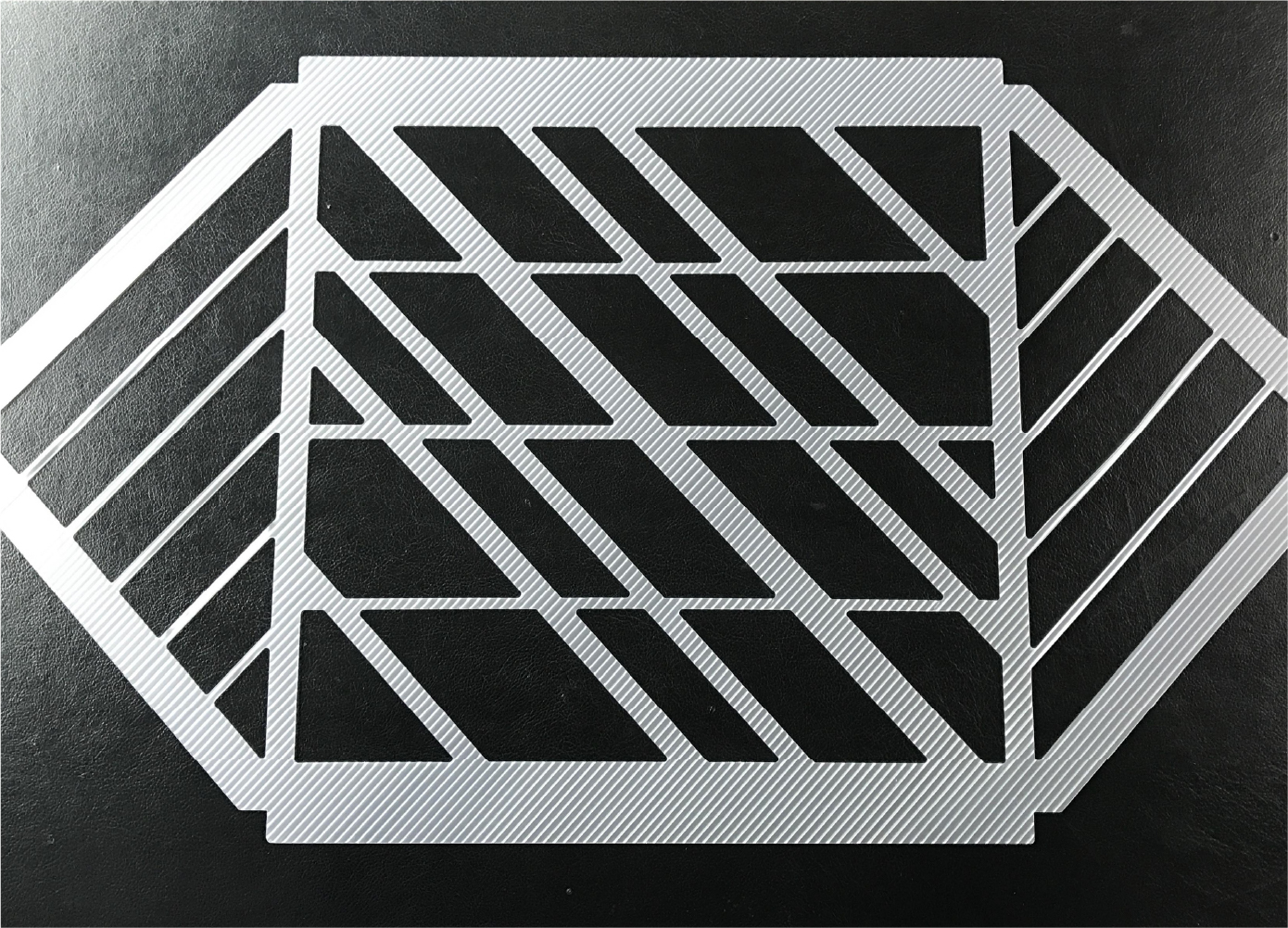

こうしたことから、強度はアルミ材と同等以上で比重は1.9g/cm³軽く、さらに耐食性が高いGFRPでの製造を提案しました。また、当社がこれまで製造してきたGFRP製品について高く評価していただき、信頼感を獲得していたことから、当案件も正式に受注することとなりました。